La sigla Just in Time nella pratica può essere tradotta come produrre il pezzo necessario nella quantità necessaria e nel momento necessario. Gli obiettivi molto ambiziosi sono:

Il sistema di produzione just in time prevede che solo l'ultima fase della produzione conosca effettivamente le richieste del cliente. Da essa vengono poi attivate tutte le fasi a monte che producono sempre e solo su specifica richiesta della fase a valle. Di fatto ogni fase deve seguire le richieste del "proprio cliente", ovvero la fase successiva.

Lo strumento che governa questo sistema di produzione è il Kanban.

Il Kanban letteralmente significa "segnale visuale" è uno strumento di visual management che governa lo scambio di informazioni tra processi, andando a controllare sequenze e quantità da produrre in ciascuna fase di lavoro.

Il Kanban può essere utilizzato per gestire diversi tipi di processi:

Il Kanban tipicamente è un cartellino che accompagna i contenitori con i prodotti e riporta una serie di informazioni tra cui non possono mancare:

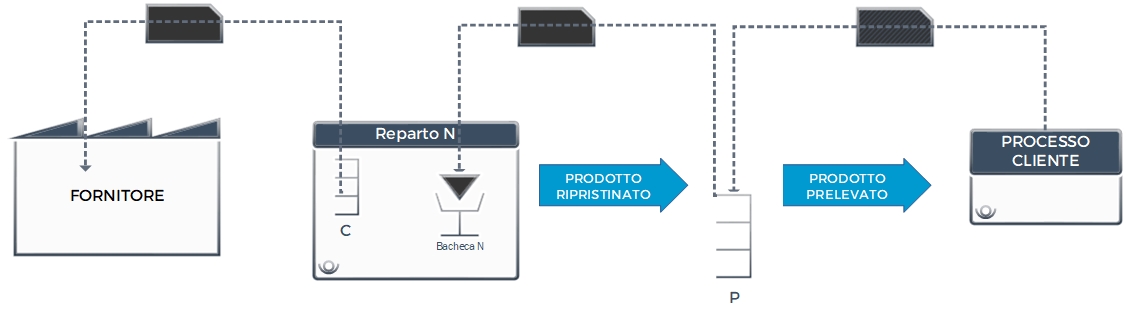

Supponiamo di considerare un reparto "N" di lavorazione con delle esigue scorte di grezzi e prodotti finiti rispettivamente a monte ed a valle, contenute in dei contenitori ognuno con presente un certo tipo di kanban. (kanban prelievo per i contenitori a monte, kanban di produzione per i contenitori a valle).

Il reparto "N" riceve un ordine di fornire materiale dalla stazione successiva. Deve perciò consegnare parte del materiale che ha lavorato, stoccato nei contenitori dei prodotti già lavorati (contenitori P). Il kanban di produzione viene staccato dal contenitore prelevato ed inserito nella bacheca del reparto. Esso rappresenta l'ordine di produzione. Gli operatori del reparto necessitano di materia prima da lavorare e quindi prelevano i grezzi da lavorare dal piccolo magazzino interoperazionale a monte (contenitori C). I prodotti prelevati, nella quantità prefissata, vengono lavorati.

A questo punto il kanban prelievo presente sul contenitore C assume il significato di ordine di prelievo dei prodotti finiti al reparto "N-1", mentre il kanban di produzione presente in bacheca viene inserito nel contenitore dei prodotti che hanno terminato la lavorazione. Il livello di scorte a valle del processo è tornato in equilibrio. Il kanban prelievo viene inserito sul contenitore prelevato dal reparto precedente. Insieme al contenitore viene stoccato nell'area immediatamente a monte della lavorazione. Anche in questo caso l'equilibrio è stato ristabilito.

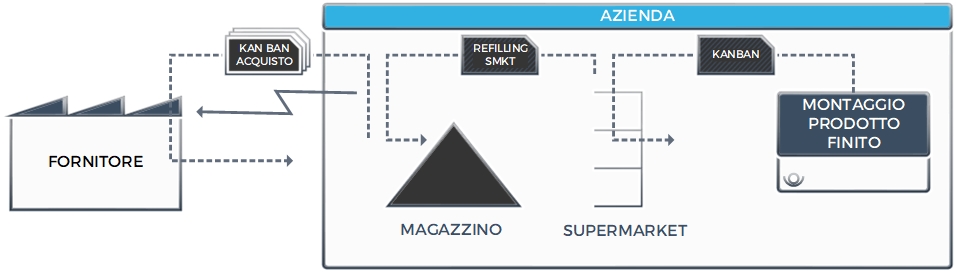

Ora a cascata sono i reparti più a monte ad essere non in equilibrio. Il processo sopra descritto si itera in maniera analoga fino ai confini delle lavorazioni interne all'azienda e da qui ai fornitori con il kanban fornitore, seguendo sempre la stessa logica.

Una questione cruciale qualora si progetti un sistema di produzione just in time, riguarda i kanban ed in particolare il loro numero.

Si tratta di dimensionare correttamente il loro numero per minimizzare il trade off tra oneri legati allo stoccaggio ed oneri legati a possibili mancate produzioni.

Il modello ora presentato effettua il dimensionamento dei numero dei kanban in funzione del consumo medio dei pezzi da lavorare, calcolati sullo storico, del tempo di copertura, cioè il tempo in cui la macchina resta alimentata con i soli pezzi presenti nei contenitori, e dell'aggiunta di una scorta di sicurezza, indispensabile per coprire eventuali aumenti della domanda.

Dati necessari per il calcolo del numero dei kanban relativi all'i-esimo articolo

M = consumo medio giornaliero dei pezzi (pezzi/tempo)

T = tempo di copertura (tempo)

SS = scorta di sicurezza, espressa in termini percentuali

Q = numero dei pezzi presenti in un contenitore (pezzi/contenitore)

La formula da applicare è la seguente:

| N= [ | M x T x (1 + SS) | ] |

| Q |

NB: M e T devono avere la stessa unità di misura temporale (ore, turno, giorno, settimana)

Le parentesi usate impongono di arrotondare per eccesso il risultato che si è ottenuto.

Vediamo un esempio

Supponiamo che il consumo medio dei pezzi da produrre da un centro di lavoro sia 124 pezzi/giorno. Supponiamo anche il tempo di copertura sia pari ad un'ora e una giornata di lavoro si componga di 8 ore di lavoro. Viene fissato come livello di sicurezza un valore pari al 50%. In ogni contenitore possono stare 5 pezzi/contenitore.

Calcolare il numero di kanban necessari

Per prima cosa occorre uniformare l'unità di misura temporale tra consumo medio ed il tempo di copertura: 1 ora di tempo di copertura equivale a 0,125 giorni (si è diviso per 8, cioè per la durata del giorno lavorativo).

Applicando la formula sopra otteniamo:

| [ | 124 x 0,125 x (1 + 0,5) | ] = 5 |

| 5 |

Occorrono perciò 5 contenitori kanban.